新聞中心

壓力容器鍛件的工藝

2025-05-13 14:19

壓力容器鍛件的制造工藝涉及多個關鍵步驟,需嚴格控制材料、成型、熱處理及檢測等環節,以確保其安全性、強度和耐腐蝕性。以下是主要工藝流程及要點:

1. 材料選擇與準備

材料要求:

常用材料包括碳鋼(如SA-516)、低合金鋼(如SA-387 Gr.11/12)、不銹鋼(如SA-182 F316)及特種合金(如鈦、鎳基合金)。

需符合ASME、GB/T等標準,確保化學成分、力學性能(抗拉強度、沖擊韌性)達標。

坯料準備:

鋼錠或連鑄坯經表面清理(去除氧化皮、裂紋等),并通過超聲波檢測(UT)確認內部質量。

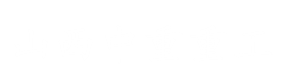

2. 鍛件鍛造工藝

加熱:

坯料在燃氣爐或電爐中加熱至鍛造溫度(碳鋼約1100-1200℃,不銹鋼約1000-1150℃),避免過熱或過燒。

成型方法:

自由鍛:適用于簡單形狀(如筒體、封頭毛坯),通過鐓粗、拔長、沖孔等工序成型。

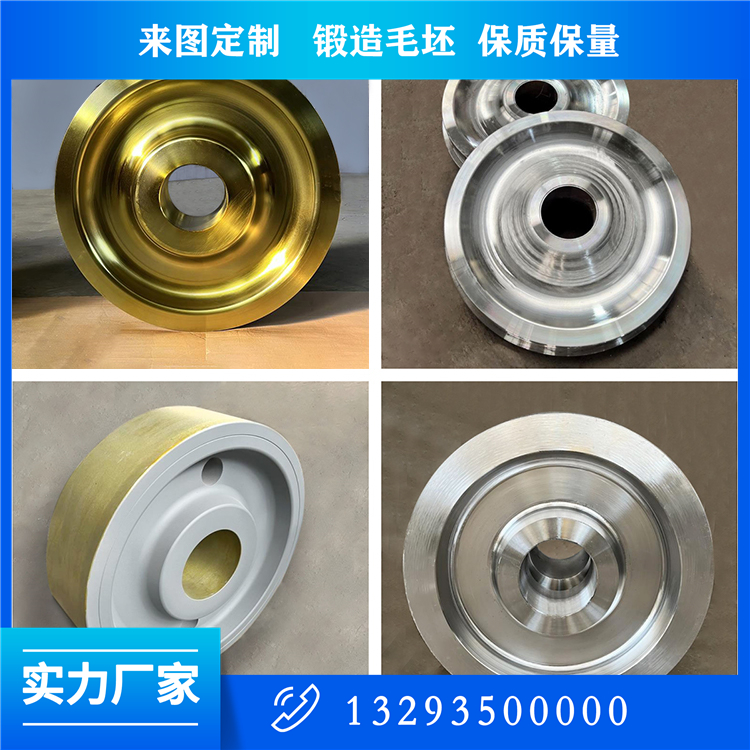

模鍛:用于復雜形狀(如法蘭、管嘴),精度高但模具成本高。

環軋:制造環形件(如法蘭圈),通過徑向軋制提高材料致密度。

關鍵控制:

控制終鍛溫度(碳鋼≥800℃),避免低溫鍛造導致裂紋。

鍛后緩冷(如埋砂冷卻),防止殘余應力。

3. 熱處理

目的:細化晶粒、消除內應力、調整力學性能。

常用工藝:

正火+回火:適用于碳鋼和低合金鋼,提高均勻性和韌性。

淬火+回火:用于高強度材料(如SA-540 B24)。

固溶處理:針對奧氏體不銹鋼(如SA-182 F304),增強耐蝕性。

參數控制:

溫度、保溫時間及冷卻速率需嚴格按規范(如ASME Sec.III)。

4. 機械加工

車/銑削:達到圖紙尺寸(如筒體端面坡口、法蘭密封面)。

鉆孔:管嘴、螺栓孔等,需保證位置精度。

表面處理:噴砂、酸洗(不銹鋼)去除氧化層,或堆焊耐腐蝕層。

5. 無損檢測(NDT)

超聲檢測(UT):檢測內部缺陷(氣孔、夾雜)。

射線檢測(RT):用于焊縫或關鍵區域。

磁粉/滲透檢測(MT/PT):檢查表面裂紋。

驗收標準:符合ASME Sec.V或JB/T 4730。

6. 性能測試與驗證

力學性能測試:拉伸、沖擊、硬度試驗(取樣位置按ASTM A788)。

壓力試驗:水壓試驗(1.25-1.5倍設計壓力)或氣壓試驗(需特殊防護)。

尺寸檢驗:幾何公差(如圓度、厚度)符合ASME Sec.VIII或GB 150。

7. 認證與文件

材料證書:包括熔煉分析、熱處理記錄。

工藝報告:鍛造比(通常≥3)、熱處理曲線。

NDT報告:缺陷評級及返修記錄。

符合標準:ASME、PED(歐盟)、GB/T 150(中國)。

關鍵注意事項

鍛造比:確保足夠的變形量(一般≥3)以改善材料性能。

缺陷控制:避免白點、裂紋(可通過去氫退火預防)。

焊接補焊:需按評定工藝執行,并重新檢測。

通過上述流程的嚴格控制,壓力容器鍛件可滿足高溫高壓、腐蝕環境等苛刻工況要求。實際生產中需根據具體材料、設計標準及客戶需求調整工藝參數。