新聞中心

大型法蘭鍛件多向模鍛關(guān)鍵技術(shù)研究

2025-06-06 14:29

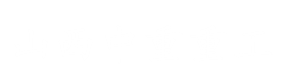

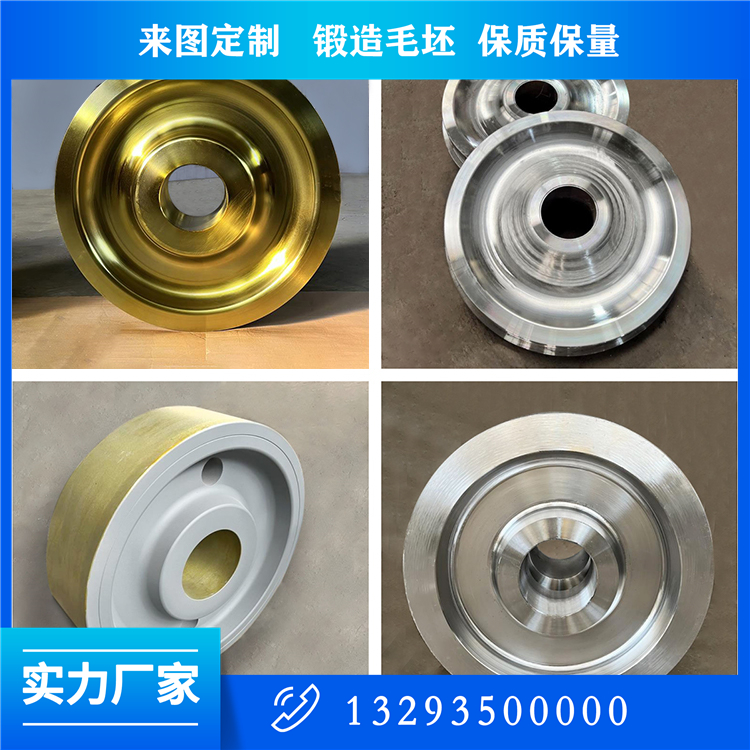

大型法蘭鍛件(直徑>1000mm)廣泛應(yīng)用于油氣管道、重型機(jī)械及核電設(shè)備中,其多向模鍛技術(shù)通過多軸加載實(shí)現(xiàn)材料高效流動與組織均勻化,是提升性能、降低成本和縮短周期的核心工藝。以下從材料設(shè)計(jì)、模具優(yōu)化、工藝控制及前沿技術(shù)四方面系統(tǒng)分析關(guān)鍵技術(shù):

一、材料流動與變形均勻性控制

多向加載路徑設(shè)計(jì)

復(fù)合加載模式:采用“徑向擠壓+軸向閉式模鍛”組合工藝,通過DEFORM-3D模擬優(yōu)化加載順序(如先徑向預(yù)鍛填充法蘭環(huán)槽,后軸向終鍛成形螺栓孔)。

應(yīng)變分配策略:確保各方向等效塑性應(yīng)變偏差≤15%,避免局部過載導(dǎo)致裂紋(如法蘭頸部應(yīng)變速率控制在0.1~0.5s?1)。

預(yù)成形坯料優(yōu)化

非對稱預(yù)制坯:針對法蘭非均勻截面(如密封面厚、頸部薄),設(shè)計(jì)階梯狀預(yù)制坯(體積分配誤差≤3%),降低終鍛飛邊率至5%以下。

動態(tài)再結(jié)晶調(diào)控:通過高溫(1150~1200℃)多火次變形(單火次變形量30%~50%),細(xì)化晶粒至ASTM 6級以上,提升法蘭抗疲勞性能。

二、模具系統(tǒng)設(shè)計(jì)與強(qiáng)化技術(shù)

多向組合模具結(jié)構(gòu)

分體式模腔:采用預(yù)應(yīng)力組合模具(內(nèi)芯H13鋼+外套5CrNiMo),模腔拼接精度≤0.05mm,承受多向載荷>150MPa。

快速換向機(jī)構(gòu):集成液壓鎖緊與導(dǎo)向柱(間隙≤0.02mm),實(shí)現(xiàn)徑向沖頭與軸向模芯快速切換(換向時(shí)間<10s)。

表面強(qiáng)化與冷卻

梯度涂層技術(shù):模腔表面噴涂AlCrN-TiSiN復(fù)合涂層(硬度≥3500HV),摩擦系數(shù)≤0.1,壽命提升3~5倍。

分區(qū)冷卻系統(tǒng):在法蘭鍛件頸部高溫區(qū)嵌入銅合金鑲塊+循環(huán)水冷(水溫25±2℃),控制模腔溫差<20℃。

三、工藝參數(shù)協(xié)同優(yōu)化

溫度-速度-壓力匹配

多段加熱:坯料梯度加熱(650℃×2h→850℃×2h→1180℃×3h),心表溫差<30℃。

伺服動態(tài)加載:采用伺服壓機(jī)實(shí)現(xiàn)變速成形(終鍛階段速度降至5mm/s),壓力波動≤5%,確保法蘭密封面填充完整。

潤滑與排氣控制

納米潤滑劑噴涂:水基石墨+BN復(fù)合潤滑劑(噴涂量10~15g/m2),摩擦系數(shù)降至0.08~0.12。

微孔排氣設(shè)計(jì):在法蘭環(huán)槽根部加工Φ0.3mm排氣孔(間距20mm),氣體殘留率<0.1%。

四、組織性能與殘余應(yīng)力調(diào)控

多向變形致密化

孔隙閉合機(jī)制:通過三向壓應(yīng)力(σ1:σ2:σ3=1:0.8:0.6)消除鑄態(tài)疏松,致密度≥99.9%。

碳化物細(xì)化:動態(tài)再結(jié)晶與機(jī)械破碎協(xié)同作用,MC型碳化物尺寸≤5μm(如42CrMo法蘭)。

殘余應(yīng)力均衡技術(shù)

梯度控冷:鍛后先噴霧冷卻(速率50℃/s)至550℃,再爐冷(速率5℃/s)至室溫,表面壓應(yīng)力-200~-300MPa。

振動時(shí)效處理:200Hz高頻振動4小時(shí),殘余應(yīng)力降幅>40%。

五、典型案例:某核電法蘭(材質(zhì)SA-508 Gr.3,Φ1500mm)

問題:傳統(tǒng)鍛造后法蘭頸部晶粒粗大(ASTM 3級),超聲波探傷不合格。

多向模鍛優(yōu)化方案:

工藝調(diào)整:

徑向預(yù)鍛(變形量45%)+軸向終鍛(變形量25%),累積應(yīng)變ε=1.2;

終鍛階段保壓壓力120MPa×30s。

組織調(diào)控:

鍛后水淬(速率80℃/s)+620℃回火,獲得回火貝氏體+細(xì)碳化物。

效果:

晶粒度提升至ASTM 7級,-40℃沖擊韌性從35J提升至75J;

探傷合格率從70%升至98%,生產(chǎn)周期縮短30%。

六、前沿技術(shù)方向

數(shù)字孿生工藝設(shè)計(jì)

基于ANSYS Twin Builder構(gòu)建虛擬鍛造系統(tǒng),實(shí)時(shí)預(yù)測材料流動與模具磨損,優(yōu)化加載路徑。

智能閉環(huán)控制

集成紅外熱像儀與壓電傳感器,通過AI算法動態(tài)調(diào)整溫度、速度與壓力(響應(yīng)時(shí)間<0.1s)。

增材復(fù)合鍛造

激光熔覆在法蘭密封面制備Stellite 6合金層(厚度2mm),結(jié)合多向模鍛實(shí)現(xiàn)“一體成形”。

大型法蘭多向模鍛技術(shù)的核心在于多軸加載協(xié)同性、模具系統(tǒng)可靠性及組織性能一致性。山西永鑫生鍛造廠通過材料流動***控制、模具強(qiáng)化設(shè)計(jì)與智能工藝優(yōu)化,可實(shí)現(xiàn)法蘭鍛件高性能、低成本制造。未來需突破多物理場耦合仿真、在線自適應(yīng)控制及異種材料復(fù)合鍛造技術(shù),推動高端法蘭國產(chǎn)化進(jìn)程。