新聞中心

2025-05-06 17:03

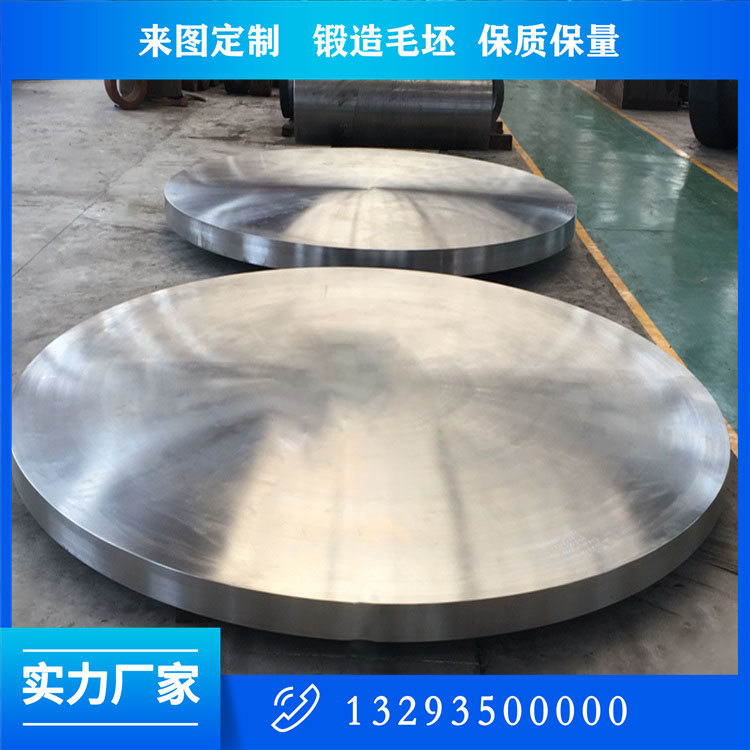

閥體鍛件技術條件詳解

閥體作為流體控制系統的核心承壓部件,其技術條件直接關系到密封性能和使用安全。以下是符合API 600、ASME B16.34等國際標準的專業技術規范:

一、材料技術要求

材料選用標準

碳鋼:ASTM A105(Class 150-600)

合金鋼:ASTM A182 F91/F92(高溫高壓)

不銹鋼:ASTM A351 CF8/CF8M(腐蝕介質)

特殊材料:ASTM A494 CW6M(鎳基合金)

化學成分控制

math

復制

下載

特殊要求:

- 低碳不銹鋼:C≤0.03%(防止晶間腐蝕)

- 高合金鋼:Nb 0.06-0.10%(穩定碳化物)

- 有害元素:S≤0.005%,P≤0.015%(核級閥門)

二、鍛件鍛造工藝規范

制造工藝流程

復制

下載

鋼錠→鐓粗(壓縮比≥4)→預成形→模鍛→精鍛

→固溶處理→粗加工→焊后熱處理→精加工

關鍵工藝參數

工序碳鋼控制參數高合金鋼控制參數檢測手段

始鍛溫度 1150-1200℃ 1180-1230℃ 紅外熱像儀

終鍛溫度 ≥850℃ ≥900℃ 接觸式測溫儀

變形速率 10-20mm/s 5-10mm/s 位移傳感器

三、熱處理技術要求

標準熱處理工藝

奧氏體不銹鋼:

math

復制

下載

固溶處理:1050-1100℃水淬(冷卻速率≥55℃/s)

馬氏體不銹鋼:

math

復制

下載

淬火:950-1000℃油冷 + 回火:600-650℃空冷

硬度控制要求

材料類型閥體硬度范圍密封面硬度要求

A105 120-180HB 堆焊層≥200HB

F91 180-250HB 表面硬化≥350HV

CF8M 130-190HB Stellite 6堆焊≥35HRC

四、機械性能指標

常溫力學性能

材料牌號抗拉強度(MPa)屈服強度(MPa)延伸率(%)沖擊功(J)

A105 485-655 ≥250 ≥22 ≥27

A182 F91 585-760 ≥415 ≥20 ≥54

A351 CF8M 485-655 ≥205 ≥30 ≥34

高溫性能補充

設計溫度下的屈服強度衰減率≤15%

持久強度(10萬小時)≥1.25倍許用應力

五、尺寸公差要求

關鍵尺寸公差

參數Class 150公差Class 900公差檢測方法

法蘭外徑 ±1.5mm ±0.8mm 激光掃描

流道直徑 ±0.5%DN ±0.2%DN 內徑千分尺

法蘭厚度 +2/-1mm ±0.5mm 超聲波測厚

形位公差

法蘭密封面平面度≤0.05mm/100mm

閥座同軸度≤Φ0.1mm(相對流道中心)

螺栓孔位置度≤Φ0.3mm

六、無損檢測標準

檢測方法組合

100%UT檢測:ASTM A388(Ⅲ級驗收)

100%PT/MT檢測:ASME B16.34 Appendix II

射線檢測:ASTM E94(關鍵焊縫)

驗收標準

不允許存在任何裂紋缺陷

單個缺陷≤Φ3mm(UT檢測)

線性缺陷≤1mm(PT/MT檢測)

密集缺陷面積≤5%檢測區域

七、表面處理要求

流道表面處理

碳鋼閥體:電解拋光(Ra≤0.8μm)

不銹鋼閥體:鈍化處理(ASTM A967)

合金鋼閥體:磷化處理(膜厚10-20μm)

密封面強化

堆焊工藝:

math

復制

下載

過渡層:ER309L

工作層:Stellite 21(CoCrW合金)

硬度梯度:基材→過渡層→工作層(180HB→250HB→45HRC)

八、壓力試驗要求

殼體強度試驗

試驗壓力:1.5×PN(保壓時間≥5min)

合格標準:無可見滲漏,變形量≤0.02%

密封試驗

低壓密封:0.6MPa氣壓(氣泡檢測)

高壓密封:1.1×PN(氦質譜檢漏≤1×10??Pa·m3/s)

九、文件與認證

制造數據包

材料試驗報告(含PMI、光譜分析)

熱處理工藝曲線(帶時間-溫度記錄)

無損檢測報告(含原始圖譜)

三維尺寸檢測報告

合規認證

API 600/API 6D(石油化工)

PED 2014/68/EU(CE認證)

NACE MR0175(酸性環境)

TA-Luft(德國泄漏標準)

十、特殊工況補充

低溫閥門(-196℃)

深冷處理:-196℃×8h(減少殘余奧氏體)

沖擊試驗:-196℃夏比沖擊≥27J

核電閥門

輻照試驗:ΔRTNDT≤30℃

晶粒度控制:ASTM 5-7級

雜質限制:Co≤0.02%,B≤0.001%

注:對于Class 1500及以上高壓閥門鍛件,需進行有限元分析驗證應力分布(峰值應力≤0.9σ_y)。所有承壓焊縫需進行100%射線檢測(Ⅱ級合格)。關鍵尺寸數據應***保存,建議采用區塊鏈技術進行數據存證。